304不銹鋼和321不銹鋼焊接注意事項

為了提高耐蝕性和抗裂性,并考慮到奧氏體鋼如304不銹鋼和321不銹鋼的物理性能,現將焊接奧氏體鋼時必須注意的問題歸納如下:

1) 必須根據母材的成分、產品使用要求正確地選擇焊條。表8-3列出了幾種國產焊條型號及其特點,以供參考。由于不銹鋼金屬系列很多,每一牌號焊條都有其最適用的工作條件,選擇時要適當。奧氏體鋼焊條,按藥皮類型來說,常用的有低氫鈉型和鈦鈣兩類。鈦鈣型焊條如EB0-19-10-03、EB0-18-120Mo2-03等,電弧穿透淺,適于薄板平焊位置焊接。若用直流焊接電源時,也可進行全位置和中板的焊接,但要求技術熟練。低氫鈉型焊條如EB0-19-10Nb-15、EB1-23-13-15等適于全位置和中厚板的焊接,不易產生夾渣、未焊透等缺陷。從抗裂角度考慮,傾向于采用低氫鈉型焊條,但焊縫成形不如鈦鈣型,因而對耐蝕性也有些不利。(http://bostonexpresslimousine.com)

各種不銹鋼焊條使用之前,都必須進行烘烤。鈦鈣型焊條應經150℃烘干1h,低氫鈉型焊條應經200~250℃烘干1h。烘烤時間和溫度都不得超過要求,也不能多次重復烘烤,以免藥皮變質或脫落。

2)不銹鋼焊接時盡量采用直流電源,盡管鈦鈣型焊條是交直兩用焊條,但采用交流時仍存在電弧不夠穩定、飛濺較大等問題。采用直流電源時都以反接法進行施焊,這樣焊條為正極溫度高、熔化速度快、熔敷系數大,可以減少焊接層數,同時又使工件受熱程度有所減小,有利于防止工件過熱,減小產生腐蝕的傾向。焊接時,盡量采用小電流、不擺動、快速焊以及強迫冷卻的措施。這樣可以縮短熱影響區處于敏化溫度區間的時間,防止熔池過熱和減小焊接應力,因而有利于提高接頭的耐腐蝕性和抗裂性能。焊接電流比普通碳鋼小10%~20%。厚板以多層焊時,應避免層間溫度過高,一般需待前一層焊縫冷卻到60℃以下方可焊接下一層。此外,不銹鋼焊條中含有Ti、Nb、Al等元素對氧的親合力較大,為防止金屬元素燒損,必須采用短電弧。

3)接觸腐蝕介質一側的焊縫,應當最后進行焊接。同時還應盡可能避免十字交叉焊縫,焊縫交接處要錯開一定距離。焊縫表面應當平整,切勿凹凸不平。焊縫根部接觸腐蝕介質時,要保證焊透,禁止余留墊板。

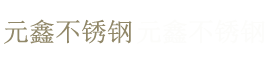

4)焊接電纜卡頭在工件上要卡緊,以免發生打弧現象,燒傷表面。引弧可以采用劃擦法,但最好采用碰擊法,并且都應在坡口內進行。嚴禁在鋼板上隨便引弧,以免電弧擦傷處腐蝕性能的降低。更換焊條或者焊接中斷后繼續焊接時,重新引弧的位置應在離末尾焊點10mm的焊道上,然后以普通焊速將電弧移到末尾焊點上,進行接頭的焊接。滅弧時,一般應把電弧移到熔池的后方或側后方,然后熄滅。這樣可以使收弧點逐漸縮小,并且落在焊道上,如圖8-23所示。其優點是收尾熔池飽滿,不易產生裂紋。

奧氏體不銹鋼焊接實例

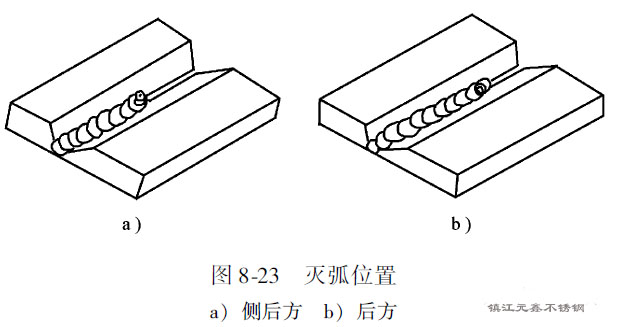

某合成塔筒體采用材料為1Cr18Ni9Ti不銹鋼制作,板厚為2mm,筒體直徑940mm,長9mm。工作壓力1~76MPa,溫度≤530℃。筒體焊后要求焊縫總長的25%進行X射線檢測。

筒體縱縫、環縫的坡口形式均為V形,如圖8-33所示。坡口用機械加工方法或用碳弧氣刨刨成,氣刨后的坡口表面要清除熔渣,并打磨光亮。筒體所有縱環焊縫的坡口開在筒內,鈍邊開在筒外。其優點是焊根在筒體外,便于碳弧氣刨進行清根操作,防止燒壞衣服和燙傷;另外,氣刨產生的熔渣不粘在筒體內壁上,保證筒內光潔,提高耐蝕性。

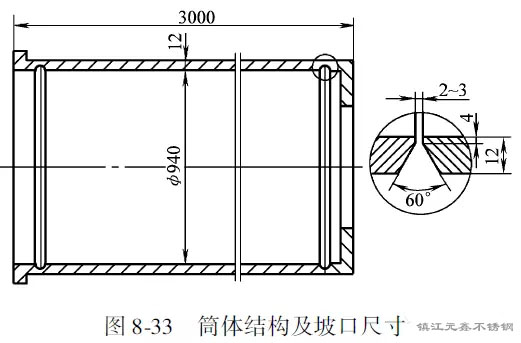

筒體成形后裝配定位焊,每隔200~250mm定位焊25mm,定位焊縫高度為4~5mm。施焊順序如圖8-34所示。先在筒內焊接第1~2道,這兩道焊縫的起焊和終止端應相反。然后在筒外清理焊根,再焊第3~4道。同樣注意各道之間的起焊與終止方向要相反。這樣焊波錯開以免產生夾渣。焊條不作橫向擺動,對準中心線焊接。清理焊根時在筒外用碳弧氣刨進行,碳棒直徑為8mm,電流為250~300A,碳棒與焊縫夾角45°,刨槽深4mm,將第一層焊道根部可能有缺陷的金屬全部刨除,刨后清除熔渣。當第三、四層焊道焊完之后,最后在筒內焊接與腐蝕介質相接觸的第五、六層焊道。

環縫在筒體外部進行定位焊,之后將筒體吊放在轉胎上,焊工在筒內焊接,轉胎轉動的開關裝在面罩上,由焊工自己控制轉動速度,邊焊邊轉,保持平焊位置,施焊次序與縱縫要求相同。第1道焊接時采用焊條直徑為4mm,焊接電流為120~140A。其他各道焊接電流為130~150A。

鎮江市元鑫不銹鋼有限公司生產銷售:各種材質不銹鋼棒,不銹鋼管,不銹鋼板,不銹鋼絲,不銹鋼扁鋼,不銹鋼槽鋼,模具鋼等,標準規格齊全常年庫存5000噸,承接不銹鋼精加工業務,歡迎新老客戶來電。

聯系電話:0511-85038877 傳真:0511-85083338

手機:13952847112 聯系人:朱經理

- 上一篇:鐵是如何冶煉的? 2016/11/4

- 下一篇:6月2日廢不銹鋼行情早間導讀 2012/5/23